2019-11-15

分享到摘要:利用人工智能自动化建模技术,助力制造业转型升级。

氧气转炉炼钢是钢铁生产流程中的一个关键环节(如图1所示)。它接收高炉生产的铁水,通过氧化反应将铁水冶炼成钢水,供给后续的精炼、铸钢环节。氧气转炉所冶炼出的钢水,其物理指标(尤其是温度和碳含量)必须严格控制在钢种所要求的窗口内,否则需要重新冶

炼。不同钢种对于出炉钢水的物理指标要求不同,增加了炼钢成功的难度。

图1:氧气转炉是炼钢生产流程中的关键环节

在氧气转炉的炼钢过程中,会涉及到对大量工艺参数的调整。典型的工艺参数包括造渣剂的成分配比和用量、氧枪高度和流量等。工艺参数对出炉钢水的物理指标有着复杂的影响关系。现实生产中,需要现场操作员根据入炉铁水的各项指标调整工艺参数,以使出炉的钢水条件达标。

炼钢的过程是复杂的物理和化学变化的过程,因此工艺参数对于钢水的影响是复杂的、非线性的。目前需要现场操作员在理论模型的指导下,凭借人工经验对工艺参数进行调整。这种基于大量人工经验的炼钢方式很难保证出钢质量的稳定,而且出炉钢水的质量达标率仍然有提升空间。

某世界500强钢铁企业作为全球钢铁行业的领军企业,较早地就对炼钢过程进行了全流程的信息化管理,目前积累了大量的历史炼钢生产记录。这些生产记录保存了生产车间每一炉炼钢过程中的入炉铁水的各项物理指标、实际操作员操作的工艺参数设定、出炉钢水的各项物理指标等信息。该钢铁龙头企业希望通过对大量历史炼钢生产记录的智能分析,得面向转炉炼钢的工艺参数推荐模型。该推荐模型能够根据入炉的铁水条件,推荐合适的工艺参数,以最大化出炉钢水的质量达标率。

1、从数据科学角度重新审视转炉炼钢的过程

我们可以将氧气转炉看作是一个数据黑盒,转炉炼钢的过程可以视为从输入铁水参数到输出钢水指标的一个回归问题,可以使用人工智能中机器学习技术的各类回归模型进行建模。在该回归模型的基础上,我们结合超参优化的技术,实现针对输入铁水条件的工艺参数推荐。

2、利用自动化AI建模构建高质量模型

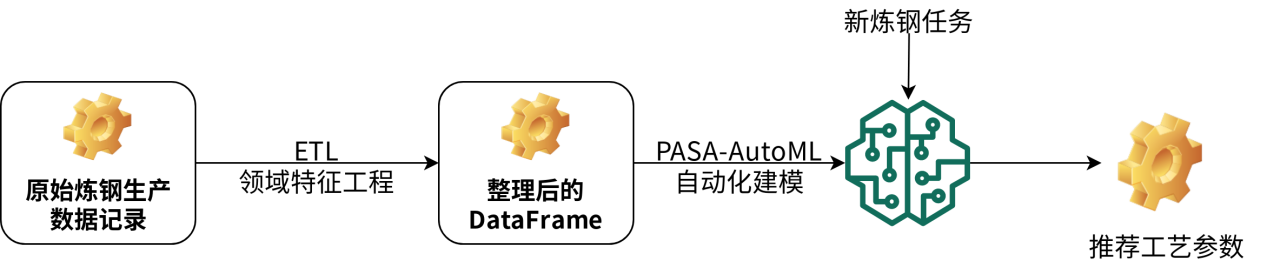

我们的建模过程如图2所示。我们在企业提供的炼钢生产历史数据上,通过ETL转换和结合炼钢领域知识的特征工程,将原始的生产记录数据转换为可以进行机器学习建模的DataFrame。基于整理好的DataFrame,借助我司自研的PASA-AutoML自动化人工智能建模工具,快速地构建了高质量的指标预测模型。

图2:建模流程

我们构建的预测模型在预测钢水的出炉温度指标上,其平均预测误差小于目标终点的命中窗口大小,能有效预测钢水的出炉温度。

基于构建好的预测模型,在给出新的炼钢任务时,我们可以根据入炉铁水的各项指标,推荐出能够最大化终点命中概率的工艺参数组合,同时可视化展现各项工艺参数对于出炉钢水的物理指标影响。根据可视化的展示图,炼钢操作员可以方便地根据现场情况对推荐的工艺参数进行调整,实现人工智能推荐与实际生产操作的有机结合。